В ранний индустриальный период машины были чрезвычайно опасны. Как фабричные, так и сельскохозяйственные рабочие часто теряли пальцы, конечности и даже жизнь из-за попадания в ловушку движущихся механизмов. Это привело к разработке систем охраны и других предохранительных устройств.

Блокировки, которые делают состояние двух или более функций машины взаимозависимыми, являются основой функционирования современных систем безопасности. Это предотвращает травмы операторов и повреждение собственных компонентов машинами. Например, блокировка может препятствовать запуску машины, если ее ограждение открыто, и останавливать машину, если ограждение открывается во время работы.

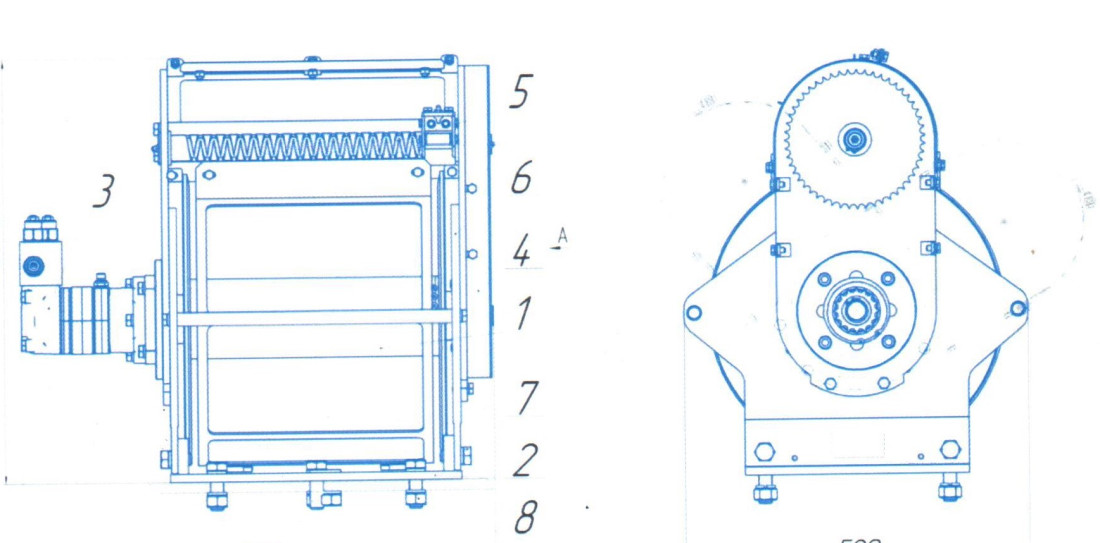

Многие простые системы блокировки являются чисто механическими. Например, в некоторых конструкциях машин защитное ограждение поворачивается вокруг оси с прикрепленным кулачком блокировки. Когда ограждение открыто, кулачок входит в контакт с соответствующим кулачком на приводном валу машины, чтобы предотвратить работу оси. Это означает, что машина может работать только при закрытом ограждении.

Большинство современных машин используют электронные схемы безопасности или даже микропроцессорное управление для реализации систем блокировки. Электроника дает гораздо большую гибкость в расположении ограждений и усложняет процедуры безопасности, чем механические решения.

Типичные электронные схемы безопасности позволяют машине работать, только если цепь замкнута - структура, называемая нормально замкнутой (NC) работой. Они также соединяют компоненты безопасности последовательно, чтобы максимизировать эффективность и минимизировать сложность и стоимость.

Рассмотрим типичную защитную установку с рядом позиционных переключателей, которые замыкаются, когда соответствующая секция ограждения закрыта. Эти позиционные переключатели подключены к установке последовательно, так что, если какая-либо часть ограждения не будет должным образом закрыта, вся цепь будет разомкнута, и машина не будет работать. Фактически, элементы управления в цепи безопасности также требуют последовательного подключения для обеспечения безопасных условий в случае любого ослабления соединений или внезапных обрывов (например, разъединения) проводки компонентов безопасности.

Одно предостережение, связанное с последовательным подключением цепей безопасности: когда цепь содержит более четырех переключателей безопасности или включает часто используемые переключатели или ворота, также снижается уровень производительности конструкции, как повышенный риск маскировки неисправностей. Последнее происходит, когда появление и устранение одного разомкнутого переключателя или неисправности скрывает присутствие другого разомкнутого переключателя или неисправности. Маскирование неисправности наиболее вероятно, если установка включает в себя беспотенциальные контакты, такие как реле, не имеющие других подключений питания, кроме подключения переключателя. Если такой риск неприемлем, могут потребоваться более сложные системы и методики электропроводки.

Блокировки с защелкивающимся ключом часто используются для обеспечения того, чтобы все ограждения были закрыты перед запуском машины. В этих системах замки на каждом защитном ограждении имеют ключи, которые можно удалить только тогда, когда ограждение закрыто. Затем ключи можно отнести к блоку управления или блоку питания и использовать для активации механизмов. Точно так же ключи удерживаются в нерабочем состоянии, пока машина активирована, и их можно вынуть из силового агрегата только после того, как машина была выключена. Затем ключи можно использовать, чтобы снова открыть охрану.

Оценка рисков и требования регулирующих стандартов

ISO 14119 охватывает безопасность машинного оборудования с помощью устройств блокировки, связанных с ограждениями, и описывает принципы проектирования и выбора для обеспечения безопасности машинного оборудования. Это относится к другим стандартам, касающимся общих принципов оценки рисков и снижения рисков при проектировании машин.

Основная функция блокирующего ограждения - предотвращать выполнение опасных операций, которые оно закрывает, до тех пор, пока оно не закроется. Таким образом, если что-то или кто-то заставит ограждение открыться во время работы, охраняемая операция должна прекратиться. В некоторых случаях может быть установлено устройство блокировки ограждения для предотвращения открытия ограждения во время работы машины.

Следует отметить, что, хотя машины могут работать при закрытых ограждениях, закрытие ограждения не должно вызывать начало опасной операции. Вместо этого для таких операций должна потребоваться отдельная команда запуска. Единственным исключением является то, что называется защитным ограждением - особый тип защитного устройства блокировки с функцией запуска, способной запускать опасную операцию, когда ограждение закрыто, без отдельной команды запуска.

В ISO 14119 также рассматривается концепция отказа системы безопасности. Это действие обходит блокировки машины. Например, оператор может случайно или намеренно поставить тяжелый предмет на позиционный переключатель при открытом ограждении, что, в свою очередь, может предоставить доступ к рабочим пространствам, которые становятся опасными при работе машины. Правильно спроектированные системы безопасности делают невозможным снятие блокировок любым разумно предсказуемым способом - вручную или с легкодоступными объектами поблизости. Это включает удаление переключателей или исполнительных механизмов с помощью инструментов, которые используются для работы на машине или легко доступны, например, отвертки, шестигранные инструменты, клейкая лента или проволока. Это также означает, что запасные ключи не должны быть доступны для заблокированных ключевых систем.

В стандарте ISO 14119 устройства блокировки разделены на четыре категории:

Блокирующие устройства типа 1 имеют позиционные переключатели с механическим приводом и некодированными исполнительными механизмами, такими как поворотный кулачок, линейный кулачок или шарнир. Их относительно легко победить, поместив какой-либо предмет на переключатель или удерживая его в этом положении каким-либо другим способом.

Блокирующие устройства типа 2 имеют позиционные переключатели с механическим приводом и кодированными исполнительными механизмами, такими как профилированный привод (язычок) или защелкивающийся ключ. Их намного сложнее победить.

Устройства блокировки типа 3 имеют бесконтактные позиционные переключатели с некодированными исполнительными механизмами, такими как бесконтактные переключатели. Сложность снятия блокировки типа 3 зависит от задействованного принципа срабатывания. Емкостные, ультразвуковые и оптические приводы могут быть поражены широким спектром объектов. Индуктивные приводы могут быть повреждены любым предметом из железа. Магнитные приводы требуют наличия магнита, чтобы победить их.

Устройства блокировки типа 4 имеют бесконтактные переключатели положения с кодированными исполнительными механизмами, такими как метки RFID, кодированные магниты или кодированные оптические метки. Их чрезвычайно трудно победить, если они правильно сконструированы так, что кодированный привод не может быть удален.

При проектировании цепи безопасности следует выбирать устройства блокировки, чтобы свести к минимуму возможность поражения. Также следует учитывать:

Общая эффективность остановки системы, то есть время, необходимое для того, чтобы машина стала безопасной после подачи команды остановки. Время доступа, то есть время, которое требуется человеку, чтобы добраться до места опасности после подачи команды остановки.

Общая производительность остановки системы должна быть значительно быстрее, чем время доступа. Также следует учитывать, требуется ли для ограждений аварийное разблокирование, позволяющее открывать вручную снаружи, или аварийное разблокирование, позволяющее разблокировать вручную изнутри.

ISO 13849 ссылается на ISO 14119, он состоит из двух частей, охватывающих принципы проектирования и валидации связанной с безопасностью части системы управления (SRP / CS). Согласно этому стандарту SRP / CS можно классифицировать по следующим параметрам:

Устойчивость к неисправностям

Поведение в случае возникновения неисправности

Все проектные работы на машине, предусматривающие безопасность, должны начинаться с оценки рисков в соответствии с ISO 12100 для выявления опасностей и оценки рисков. Затем процесс снижения риска включает в себя сначала применение безопасного по своей сути проекта, затем мер безопасности и, наконец, информации для использования. Затем любые защитные меры, зависящие от системы управления, должны быть оценены с помощью специального итеративного процесса. Это включает определение требуемого уровня производительности для каждой функции безопасности и ее среднего времени до опасного отказа и для определения надежности. Каждой части может быть назначен уровень производительности от a до e, при этом PLa имеет самую высокую вероятность опасной неисправности, а PLe имеет самую низкую вероятность. Конкретный способ возникновения отказов включает соображения, изложенные выше для ISO 14119.

Варианты схем безопасности - и некоторые примеры устройств

Для больших корпусов, таких как закрытые роботизированные ячейки, меры безопасности немного отличаются. Это связано с тем, что ограждения часто закрываются, когда оператор находится внутри активного рабочего пространства. Таким образом, во многих случаях используются системы захваченных ключей, чтобы гарантировать, что операторы находятся за пределами рабочего пространства после закрытия ворот; и только тогда робот может начать свою работу на полной скорости.

Конечно, традиционные роботы обычно могут работать в режиме обучения на низкой скорости с оператором в ячейке, но при работе на полной скорости (в отличие от коллаборативных роботов) они не должны приближаться к людям. Даже в режиме обучения, если робот не оснащен системой обратной связи по усилию, все еще существует опасность раздавливания оператора. Поэтому переносной блок управления обычно снабжен выключателем для мертвого человека, который отключит робота, если оператор станет недееспособным.

Другая ситуация автоматизации, требующая особой безопасности, - это конвейерные системы, обслуживаемые персоналом. Здесь может потребоваться, чтобы персонал работал рядом с конвейерами, работающими достаточно быстро. Это имеет значительный риск защемления, что может привести к серьезным травмам, поэтому его следует по возможности избегать. Но там, где такие рабочие места необходимы для производительности операции должны быть установлены распределенные выключатели в виде тяговых шнуров и стопорных планок. Это дает персоналу надежные средства остановки конвейера по всей его длине. Такие упоры должны быть расположены так, чтобы оператор мог легко их схватить или нажать, не ища их во время аварийной ситуации.

Устройства безопасности также должны быть расположены так, чтобы раненый или потерявший сознание человек, падающий или втягиваемый в конвейер, автоматически приводил к остановке. Могут потребоваться множественные стопорные устройства и резервные цепи, и там, где конвейеры доступны с обеих сторон, такие предохранительные устройства также должны присутствовать с обеих сторон.

Общие компоненты цепи безопасности

Механические переключатели включают в себя позиционные переключатели, используемые для определения позиций ворот и охраны, а также переключатели остановки, активируемые вручную, такие как кнопки аварийной остановки и вытяжные шнуры. Бесконтактные переключатели, такие как световые и индуктивные датчики, также могут использоваться аналогичным образом. Эти типы компонентов блокировки обычно используются с физическими ограждениями и воротами. Они хорошо охвачены стандартами, описанными выше. Другие типы компонентов безопасности, которые могут использоваться в цепях безопасности, включают световые завесы, лазерные сканеры и защитные коврики.

Коврики безопасности используют датчики давления, встроенные в резиновую платформу, чтобы обеспечить простой способ обнаружения, когда человек входит в охраняемую зону. В последние годы они были в значительной степени заменены оптическими системами, такими как световые завесы и лазерные сканеры.

Световые завесы могут устранить необходимость в физической защите, создав виртуальную защиту, которая остановит ось машины, если какая-либо из балок завесы сломана. Световая завеса состоит из двух частей - передатчика и приемника. Передатчик проецирует массив параллельных световых лучей. Приемник обнаруживает эти лучи и, если какой-либо из них сломан, вызывает остановку машины. Преимущества световых завес включают четкую видимость рабочей зоны, а также неограниченный доступ и быстрое перемещение в защищенную зону и из нее.

Лазерные сканеры очень похожи на световые завесы. Однако вместо того, чтобы иметь отдельные передатчик и приемник для поддержания барьера, лазерные сканеры могут контролировать шлюзы, а также области порталов с помощью единого оборудования. Другими словами, световые завесы обеспечивают защиту периметра, в то время как лазерные сканеры обеспечивают защиту больших порталов в такие области, как конвейеры и роботизированные ячейки. Как и все компоненты безопасности, использование лазерных сканеров требует расчета минимального безопасного расстояния. Это значение зависит от общей производительности остановки системы и времени доступа. Однако общая эффективность остановки системы, вероятно, будет значительно дольше для лазерных сканеров, чем для световых завес, из-за дополнительной обработки.

Современные электронные схемы безопасности и компоненты безопасности предоставляют инженерам-конструкторам заводов и изготовителям комплектного оборудования гибкие возможности для защиты персонала и оборудования. Программное обеспечение и другие ресурсы поставщиков помогают упростить спецификацию систем безопасности для традиционных механизмов блокировки, рабочих пространств, защищенных конструкциями с защелкивающимися ключами, и даже гибких областей, которые требуют, чтобы персонал завода или операторы машин работали в непосредственной близости от конвейеров, робототехники и другого движущегося оборудования, связанные с промышленной автоматизацией.